・湿式紡糸ってなに?

・湿式紡糸でつくられる繊維は?

・湿式紡糸はどんな工程なの?

・湿式紡糸にはどんな特徴があるの?

・湿式紡糸にはどんな種類があるの?

どもどもTにぃです

「湿式紡糸」という言葉をご存知でしょうか?

「そもそも紡糸ってなに?」という人は下の記事で解説していますので、まずはそちらをご覧ください

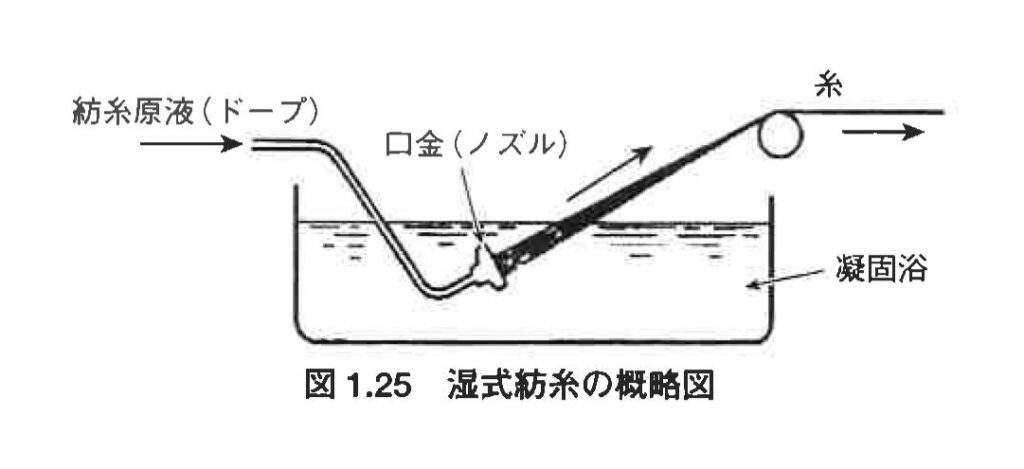

湿式紡糸とは繊維の元となる紡糸原液を固まらせる液の中を通して繊維をつくる方法です

繊維の元を固めて繊維状の固体にするために液体を使用することから「湿式紡糸」といわれます

様々な紡糸方法がある中で、湿式紡糸はその方法であるが故の特徴を持ち、湿式紡糸でなければつくることができない繊維がいくつもあります

今回はそんな湿式紡糸について解説していこうと思います

この記事を読むことで湿式紡糸とは、その工程、特徴種類、湿式紡糸でつくられる繊維についてお分かりいただけ、湿式紡糸についての理解が深まると思います

ぜひ最後までご覧ください

湿式紡糸とは?

・紡糸原液を液中に吐出し繊維化

・再生繊維、アクリル、ビニロンなど

・一般的には相分離法を指す

湿式紡糸とは紡糸原液を紡糸ノズルから押し出し液中にて凝固させ、引き伸ばして繊維化する方法のことです

原料となるポリマーを溶媒に溶かしてして紡糸原液をつくり、紡糸ノズルから凝固液の中へ押し出して引き伸ばされます

湿式紡糸はレーヨン、キュプラなどの再生繊維やアクリル、ビニロンなど一部の合成繊維の紡糸法として用いられています

再生繊維に関しては下の記事で解説していますので、ぜひ合わせてご覧ください

湿式紡糸はその中でもさらに「相分離法」「液晶紡糸」「ゲル紡糸」に大別することができます

ただしその中でも多く用いられるのは「相分離法」であり、一般的には湿式紡糸というと「相分離法」を指す場合が多いです

そして「液晶紡糸」「ゲル紡糸」を湿式紡糸に含まず、湿式紡糸とは異なる独立した紡糸方法として分類する場合もあります

それぞれの方法に関しては後ほど解説します

湿式紡糸はどんな工程なの?

①原液化

②紡出

③凝固

④延伸

湿式紡糸は大まかに「①原液化」「②紡出」「③凝固」「④延伸」の工程に分けることができます

【①原液化】

原料となるポリマーを揮発性の低い溶媒に溶解させて紡糸原液をつくる

例えばレーヨンの場合はアルカリ水溶液、キュプラの場合は銅アンモニア溶液が溶媒となる

【②紡出】

紡糸ノズルから紡糸原液を吐出する

ノズル孔の形状を変えて異形断面繊維をつくることも可能だが、紡糸原液の粘度が高くないため複雑な形状は得意としない

異形断面繊維に関しては下の記事で解説していますので、ぜひ合わせてご覧ください

【③凝固】

紡出された紡糸原液が凝固液の中で固まり繊維状の個体となる

例えばレーヨンの場合希硫酸と硫酸ナトリウムの混液、キュプラの場合は希硫酸が凝固液となる

【④延伸】

繊維を引き伸ばして必要な物性を付与する

凝固工程内で延伸されるものもあれば、凝固後に延伸されるものもある

湿式紡糸にはどんな特徴があるの?

・熱溶融しない繊維に適用

・紡糸速度が遅い

・多くの設備が必要

・スキンコア構造になりやすい など

湿式紡糸はその方法が故に他の紡糸方法には無い特徴があります

まず一つ目は熱溶融しない繊維に適用することです

再生繊維の原料となるセルロースは基本的には熱をかけると溶融はせずに分解してしまいます

またアクリル繊維を構成するポリマーであるポリアクリロニトリルやビニロン繊維を構成するPVAも同様に熱溶融しません

そのためこれらの繊維は溶融紡糸が不可能であり、そのような繊維を紡糸するには湿式紡糸が必要となります

二つ目の特徴として速度が遅いことが挙げられます

溶融紡糸は2000m/分程度、乾式紡糸は100~1000m/分程度の速度で紡糸されるにも関わらず、湿式紡糸は10~100m/分程度の速度しかありません

主な紡糸法の中で最も遅い速度であり、最も生産性が低い紡糸方法であるといえます

三つ目の特徴として多くの設備が必要となることが挙げられます

まず紡糸原液をつくる設備が必要となり、原料液が吐出される凝固浴も必要となります

また紡糸原液をつくる際には環境や人体への負荷が大きい薬剤を使用し、また凝固後には凝固液が残るため、それらの廃棄方法と設備も必要となります

そのため工程や設備が少なく、手軽に紡糸できるとは決していえない状況であると考えられます

四つ目の特徴としてはスキンコア構造になりやすいことが挙げられます

スキンコア構造とは繊維の外側はしっかり凝固しているが、内側が凝固しきっていない状態をいいます

紡糸速度が速い場合、紡出された原液が凝固液中での凝固が不十分となってしまい、繊維の内側まで固まりきっていない状態になってしまう場合があります

このようになってしまうと強度が低くなったり、寸法安定性が悪くなってしまう場合があります

特にレーヨンではこれらが顕著に表れてしまうため注意が必要です

湿式紡糸にはどんな種類があるの?

・相分離法

・液晶紡糸

・ゲル紡糸

湿式紡糸はその中でさらに3種類分けられます

それが「相分離法」「液晶紡糸」「ゲル紡糸」です

それぞれ解説してきます

相分離法

相分離法とは紡糸原液を凝固液中にてポリマーと溶媒に分離させて繊維化する方法のことです

紡糸原液中の溶媒は凝固液と自由に混ざり合うが、ポリマーは凝固液に溶けないので、紡出された紡糸原液から溶媒が凝固液に拡散するにつれてポリマーが固体となって分離し繊維化していきます

対象繊維としては再生繊維、アクリル、ビニロンなどが挙げられます

アクリル、ビニロンに関しては解説した記事がありますので、ぜひそちらも合わせてご覧ください

液晶紡糸

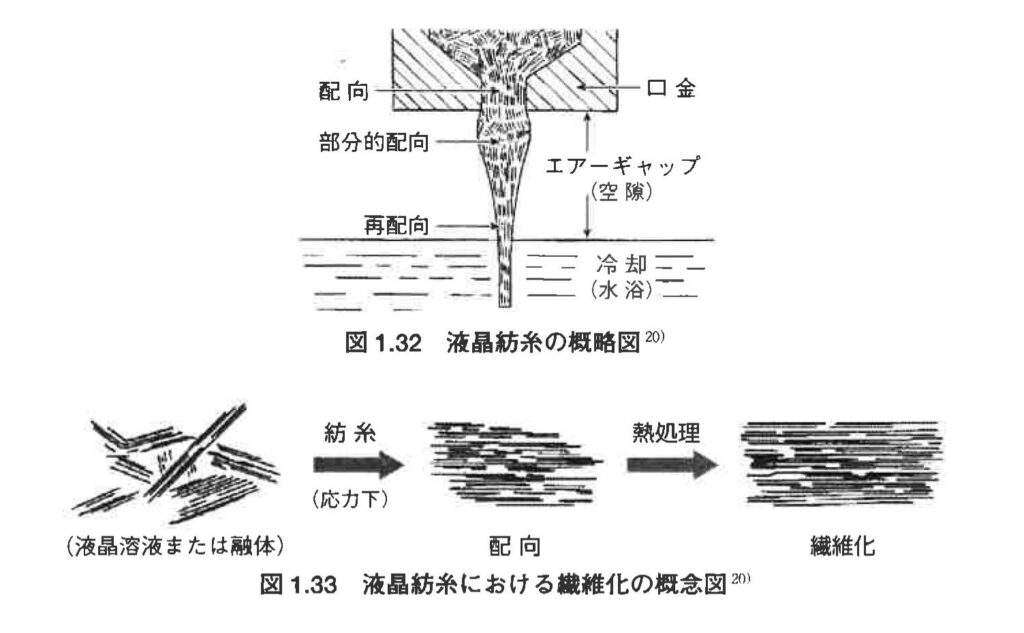

剛直性高分子の中には温度や濃度などの特定の条件下で液体と結晶の中間に位置する物質状態である液晶状態をとるものがあります

その液晶状態で紡糸する方法を液晶紡糸といいます

延伸工程を経なくても分子鎖の配向と結晶化がなされた繊維が得られることが特徴です

対象繊維はパラ系アラミド繊維、PBO繊維などが挙げられます

パラ系アラミド繊維、PBO繊維に関しては解説した記事がありますので、ぜひそちらも合わせてご覧ください

ゲル紡糸

ゲル紡糸とは溶媒を多量に含んだままゲル状に固まった均一構造の未延伸糸をつくる紡糸法のことです

相分離法でつくられる繊維はスキンコア構造になりがちで、このような繊維は高倍率の延伸を行うことが難しいとされています

一方ゲル紡糸によって作られる繊維は高倍率に延伸することが可能となることが特徴です

超高強力ポリエチレン繊維の紡糸やビニロン繊維の新防止法として用いられています

ポリエチレン繊維に関しては解説した記事がありますので、ぜひそちらも合わせてご覧ください

まとめ

・湿式紡糸は紡糸原液を液中に吐出し繊維化する方法

・再生繊維、アクリル、ビニロンなどの紡糸法

・工程は①原液化②紡出③凝固④延伸

・熱溶融しない繊維に適用される

・生産性が低い、多くの設備が必要、スキンコア構造になりやすい

・相分離法、液晶紡糸、ゲル紡糸がある

今回は湿式紡糸について解説してきました

湿式紡糸とは紡糸原液を紡糸ノズルから押し出し液中にて凝固させ、引き伸ばして繊維化する方法のことです

原料となるポリマーを溶媒に溶かしてして紡糸原液をつくり、紡糸ノズルから凝固液の中へ押し出して引き伸ばされます

湿式紡糸はレーヨン、キュプラなどの再生繊維やアクリル、ビニロンなど一部の合成繊維の紡糸法として用いられています

湿式紡糸は大まかに「①原液化」「②紡出」「③凝固」「④延伸」の工程に分けることができます

湿式紡糸は熱溶融しない繊維に適用されますが、紡糸速度が低く生産性が低い、多くの設備が必要になる、スキンコア構造になりやすく強度が低く寸法安定性が悪くなる場合があります

湿式紡糸には「相分離法」「液晶紡糸」「ゲル紡糸」の3種類があり、それぞれ異なる手法であり、用いられる繊維も異なります

湿式紡糸は欠点も多い紡糸方法ではありますが、再生繊維などの紡糸方法として必要不可欠なものということがお分かりいただけたと思います

化学繊維の中でも熱で溶ける繊維もあれば溶けない繊維もあり、それぞれの特性に応じた紡糸方法で繊維はつくられます

繊維の特性を理解することで、どんな紡糸方法でつくられているのかが覚えやすくなるので、紡糸方法単体で覚えるのではなく、ぜひ繊維の特性も含めて理解していただければと思います

ではまた!

コメント